Классификация дробилок

Горные и каменные породы измельчают при помощи специальных механизмов – дробилок. Они раздавливают, раскалывают, разбивают, истирают, реже разламывают исходный материал. Из этих путей дробление раздавливание самый экономичный, а истирание самый дорогостоящий метод, так как на его реализацию требуются большие затраты энергии.

По механизму и конструкции дробилка может быть щековой, валковой, конусной, молотковой, центробежной.

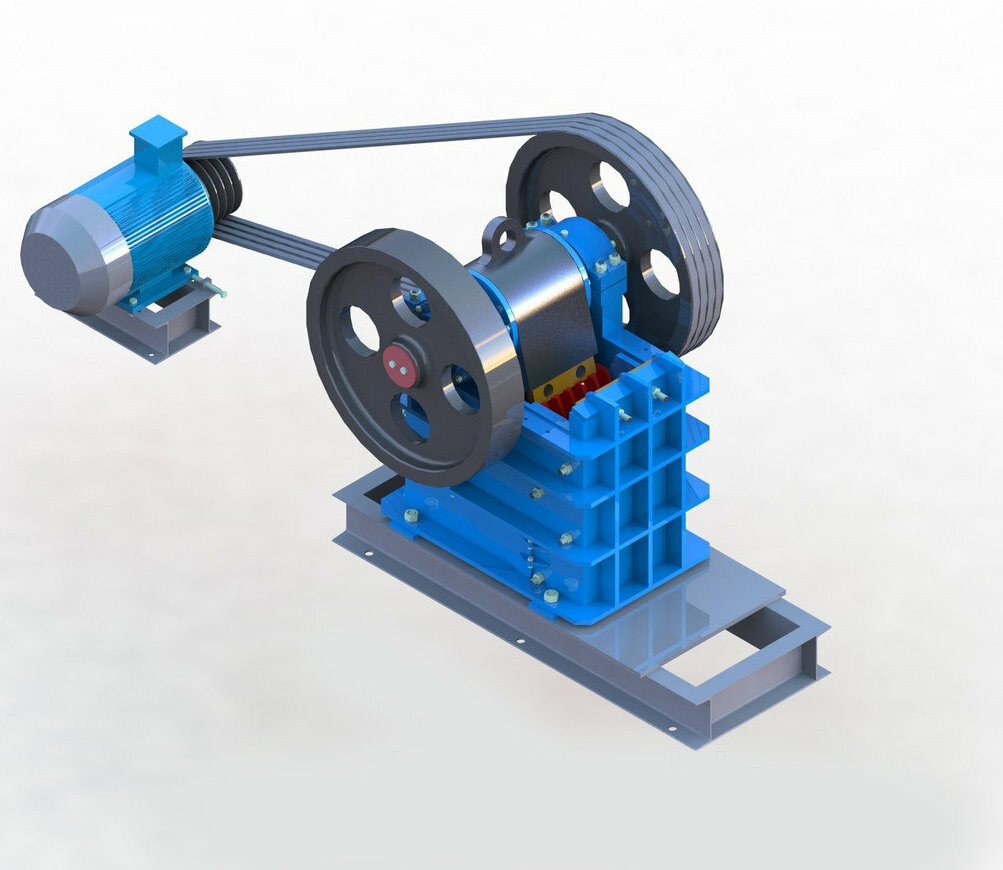

Щековая дробилка

Получила свое название от рифленых плит, измельчающих породу. Одна щека неподвижна, вторая колеблется нее. Есть модели, в которых обе пластины двигаются. Когда щеки находятся на расстоянии, пространство заполняется исходным материалом через входное отверстие. При сближении куски измельчаются. Мелкие куски удаляются через отверстие, которое называется выпускное. Механизм этот простой, его легко ремонтировать и обслуживать.

В 60 минут этот вид дробилки может переработать 1-500 тонн. Это количество зависит от целого ряда характеристик механизма:

-

Размер отверстия для загрузки;

-

Частота, с которой колеблется подвижная плита;

-

Ход плиты, которая по конструкции двигается;

-

Размер измельченных кусков;

-

Угол захвата подаваемого материала;

-

Прочность породы, которую может измельчить дробилка.

Несмотря на все достоинства механизм имеет некоторые недостатки. Расход энергии при работе довольно высок, сильная вибрация приводит к быстрому износу мелких деталей.

Для подробного просмотра продукции компании «Энерпроф» переходите на официальную страницу https://enerprof-building.com.ua/

Дробилки конусные

Этот вид механизмов для дробления делится на ККД – крупное дробление, КСД – среднее, КМД – мелкое. Механизм состоит из двух конусов. Верхний неподвижный, внутри которого двигается измельчающая конусовидная часть. Элемент, который двигается, приближается и удалятся от неподвижной части. При сближении порода измельчается, при удалении продукты дробления высыпаются через специальное отверстие. Этот вид дробилок обслуживать сложнее из-за их конструкционных особенностей. Они большие и громоздкие.

Валковые дробилки

В этих механизмах измельчение происходит между валами. Отверстие для загрузки расположено сверху. Через него порода загружается в рабочую область, и валы затягивают ее. Готовый материал высыпается через щель внизу. Валы имеют гладкую, зубчатую или рифленую структуру. Первые самые эффективные, так как гарантируют лучший захват. Гладкая поверхность валков давит породу, измельчая ее.

Количество породы, которое дробилка может измельчить за час, зависит от того, насколько валки большие, как быстро они вращаются, а также от того, сколько исходного материала может пройти через входное отверстие. Пример: механизм с габаритами 1200х1200 весит приблизительно 20 000 кг и может измельчить от 60 до 150 тонн в час.

Молотковые дробилки

Этот вид предназначен для измельчения хрупких материалов (известняка, мела, угля и подобных). Молотки расположены по окружности. Они вращаются, ударяют по породе, измельчая ее. После чего готовый продукт высыпается через специальную щель. Производительность в основном зависит от физических свойств исходного материала. Дробилки удобны, компактны, хорошо измельчают исходный материал. Но молотки в них быстро изнашиваются.

Центробежные дробилки

Механизм не может измельчать крупные части породы, от которых он теряет баланс, что может повредить их основные узлы. Поэтому данный вид применяется дл измельчения небольших кусков. Они разгоняются под воздействия центробежной силы и, ударяясь о футеровку и другие куски, разрушаются.

Чтобы получить консультацию по выбору камнедробилок переходите на каталог компании «Энерпроф» https://enerprof-building.com.ua/product-category/tesmec/transheekopateli-i-kamnedrobilki/kamnedrobilki-rock-hawg-rh/